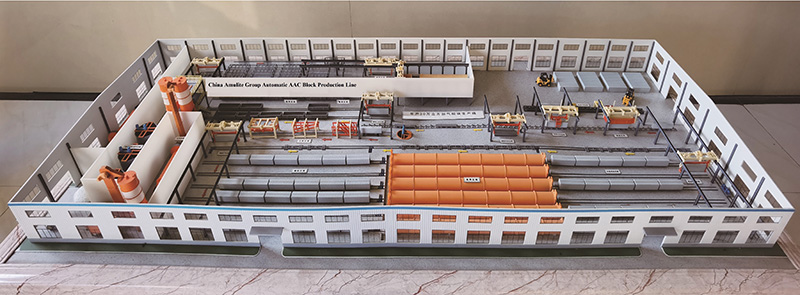

అములైట్ ఆటోమేటిక్ AAC బ్లాక్ ప్రొడక్షన్ లైన్

చిన్న వివరణ:

ఉత్పత్తి వివరాలు

ఉత్పత్తి ట్యాగ్లు

AAC బ్లాక్ అంటే ఏమిటి?

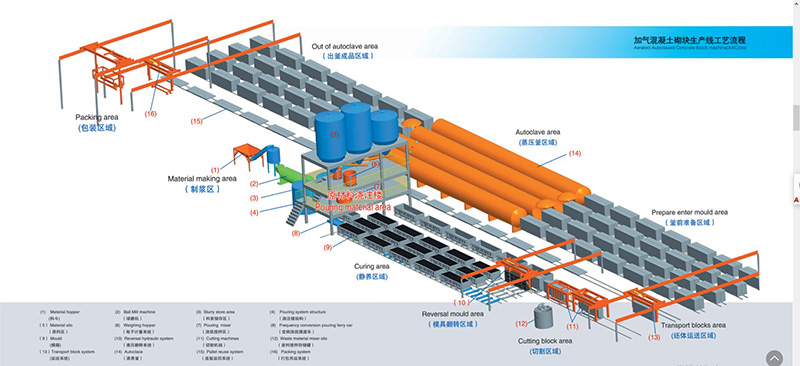

AAC బ్లాక్ యొక్క భావన: AAC బ్లాక్ సిలిసియస్ మెటీరియల్స్ (ఇసుక, ఫ్లై యాష్, సిలికా-కలిగిన మెటీరియల్స్ మొదలైనవి), మరియు సున్నపు పదార్థాలు (నిమ్మ, సిమెంట్) ప్రధాన ముడి పదార్థాలు, గాలి-ప్రవేశించే ఏజెంట్లతో (అల్యూమినియం పి) కలిపిన వాటిపై ఆధారపడి ఉంటుంది. , ప్రక్రియ తర్వాత ముడి పదార్థాలను బ్యాచింగ్ చేయడం, స్లర్రీ మిక్సింగ్, పోయడం, ప్రీ-క్యూరింగ్, కట్టింగ్, ఆటోక్లేవ్, క్యూరింగ్ ప్రక్రియ మరియు AAC బ్లాక్లు పూర్తయిన ఉత్పత్తులను ఉత్పత్తి చేయడానికి ప్యాకేజ్; ఇది ఎరేటెడ్.

AAC బ్లాక్ ఉత్పత్తులను ఉత్పత్తి చేసే ప్రక్రియ ఏమిటి?

AAC బ్లాక్ ఉత్పత్తులను ఉత్పత్తి చేసే ప్రక్రియ ఏమిటి?

1) :అన్ని ముడి పదార్థాలు మీటరింగ్ మరియు మిశ్రమ స్లర్రి;

2) : స్లర్రీ పోయరింగ్ సిస్టమ్లోకి ప్రవేశించండి, మిక్సింగ్ తర్వాత అచ్చు పెట్టెలో పోయడం;

3) :అచ్చు పెట్టె లోపల (ప్యానెల్ రీన్ఫోర్స్మెంట్), ఒక నిర్దిష్ట ఉష్ణోగ్రత మరియు ప్రీ-క్యూరింగ్ సమయం తర్వాత;

4) : వెట్ ప్యానెల్ ఒక నిర్దిష్ట కాఠిన్యానికి చేరుకున్న తర్వాత, మోల్డ్ బాక్స్ మరియు ప్యానెల్లు టర్నోవర్ క్రేన్ ద్వారా కట్టింగ్ మెషీన్కు ఎక్కించబడతాయి మరియు టర్నోవర్ క్రేన్ క్రింది ఫంక్షన్ను పూర్తి చేస్తుంది:

5) : A :అచ్చు పెట్టెను గాలిలో 90 డిగ్రీలు తిప్పడం, (ఆటోక్లేవ్ ప్రక్రియ పూర్తయ్యే వరకు మోల్డ్ బాక్స్ యొక్క ఒక వైపు వెట్ ప్యానెల్ బాడీకి సపోర్ట్ ట్రాలీ ప్లేట్ అవుతుంది),

6) :B: అచ్చును పూర్తిగా తెరవడానికి ట్రాలీకి లేదా కట్టింగ్ సపోర్ట్ ఫ్రేమ్కి ఎక్కించడమే; సి: టేక్ ఆఫ్ మోల్డ్ ఫ్రేమ్ మరియు రిటర్న్ ఆటోక్లేవ్ సైడ్ ప్లేట్ క్లీన్ చేసిన తర్వాత, ఆయిల్ స్ప్రే చేసి మళ్లీ ఒక మోల్డ్ బాక్స్ను ఏర్పరచడానికి తిరిగి కలపబడతాయి. పోయడం ;

7) :మరియు వెట్ ప్యానెల్ బాడీని కట్టింగ్ మెషిన్లో ఆరు దశల్లో కట్ చేస్తారు: 1:మొదట ప్యానెల్ బాడీకి రెండు వైపులా నిలువుగా కట్ చేస్తుంది;2:తర్వాత రేఖాంశంగా మరియు అడ్డంగా కత్తిరించబడుతుంది;

8) : చివరగా అడ్డంగా అడ్డంగా లేదా కత్తి కట్టింగ్;

9) :కట్ ప్యానెల్ బాడీ సెమీ-ఫినిష్డ్ ప్రోడక్ట్ క్రేన్ నుండి బాటమ్ ప్లేట్తో కలిసి ఆటోక్లేవ్ ట్రాలీకి ఎక్కించబడింది;

10) :అప్పుడు అధిక ఉష్ణోగ్రత మరియు అధిక పీడన క్యూరింగ్ కోసం ఆటోక్లేవ్గా వర్గీకరించబడింది;

11) : బాగా ఆటోక్లేవ్ క్యూరింగ్ తర్వాత, ట్రాలీని బయటకు తీసి ఆటోక్లేవ్ నుండి వదిలివేయబడుతుంది;

12) :పూర్తి చేసిన ఉత్పత్తులను ట్రక్కులో పేర్చడం లేదా పూర్తి చేసిన ఉత్పత్తి హోస్టింగ్ క్రేన్ ద్వారా లోడ్ చేయడం, బాగా ప్యాక్ చేయబడింది;

13) :ఆటోక్లేవ్ క్యూరింగ్ సైడ్ ప్లేట్ తిరిగి ఇవ్వబడ్డాయి ;

ప్రధాన ముడి పదార్థాల పరిచయం గురించి

AAC బ్లాక్ ఉత్పత్తిలో ముడి పదార్థాలు పుష్కలంగా ఉన్నాయి, ప్రత్యేకించి ఫ్లై యాష్ను ముడి పదార్థాలుగా ఉపయోగించడం వల్ల పారిశ్రామిక వ్యర్థాల అవశేషాలను సమగ్రంగా ఉపయోగించలేరు, పర్యావరణ కాలుష్యాన్ని శుద్ధి చేయలేరు, వ్యవసాయ భూములను నాశనం చేయలేరు, అయితే ఇది మంచి సామాజిక మరియు ఆర్థిక ప్రయోజనాలను కూడా సృష్టిస్తుంది. సాంప్రదాయక ఘనమైన మట్టి ఇటుకలకు మంచి ప్రత్యామ్నాయం.మంచి ప్రామిసింగ్ వాల్ ప్రొడక్ట్లను ప్రభుత్వం, ఎస్టేట్ కంపెనీ, నిర్మాణ బృందం గట్టిగా స్వాగతించింది, మరియు ప్రభుత్వం పన్ను విధానాన్ని రూపొందించింది , పర్యావరణ పరిరక్షణ విధానం మద్దతు, మేము విస్తృత మార్కెట్ అభివృద్ధి అవకాశాలను ఊహించగలము;

1. ఫ్లై యాష్/క్వార్ట్జ్ ఇసుక

ఫ్లై యాష్/క్వార్ట్జ్ ఇసుక అనేది AAC బ్లాక్ ఉత్పత్తి యొక్క ప్రధాన ప్రధాన ముడి పదార్థాలు, మరియు ఎరేటెడ్ కాంక్రీట్ యొక్క సిలికాన్ మరియు అల్యూమినియం భాగాల యొక్క ప్రధాన మూలం;

2. సిమెంట్

AAC బ్లాక్ యొక్క బలానికి సిమెంట్ ప్రధాన మూలం, ఇది AAC బ్లాక్ కోసం ప్రధాన సున్నపు పదార్థాలను అందిస్తుంది, AAC బ్లాక్ ఉత్పత్తికి అనువైన సిమెంటును ప్రధానంగా సిమెంట్ రకం మరియు గ్రేడ్ పరంగా ఎంచుకోవాలి; ఉత్పత్తిలో, 52.5 గ్రేడ్ సాధారణ పోర్ట్లాండ్ సిమెంటును ముందుగా ఎంచుకోవాలి .సాధారణంగా, ఉత్పత్తి వ్యయాన్ని తగ్గించడానికి, 42.5 గ్రేడ్ సాధారణ పోర్ట్ల్యాండ్ సిమెంట్ను కూడా ఉపయోగించవచ్చు;

3. సున్నం

సున్నం కూడా AAC బ్లాక్ల ఉత్పత్తికి సంబంధించిన ప్రధాన ముడి పదార్థాలలో ఒకటి. దీని ప్రధాన విధి ప్రభావవంతమైన కాల్షియం ఆక్సైడ్ను అందించడానికి సిమెంట్తో సహకరించడం, తద్వారా ఇది SIO2 మరియు Al203తో సంకర్షణ చెందుతుంది కాబట్టి హైడ్రోథర్మల్ పరిస్థితులలో సిలికమ్ను ఉత్పత్తి చేయడానికి సిలికమ్ను ఉత్పత్తి చేస్తుంది. ఆమ్లం.అందుచేత, AAC బ్లాక్ యొక్క ప్రధాన శక్తి వనరులలో సున్నం ఒకటి. AAC బ్లాక్ను ఉత్పత్తి చేయడానికి ఉపయోగించే సున్నంలోని ప్రభావవంతమైన కాల్షియం ఆక్సైడ్ కంటెంట్ 65% కంటే ఎక్కువగా ఉండాలి, ప్రాధాన్యంగా 80% కంటే ఎక్కువగా ఉండాలి.

4. జిప్సం

జిప్సం అనేది AAC బ్లాక్ ఉత్పత్తిలో వాయు పరిణామ ప్రక్రియ యొక్క నియంత్రకం. జిప్సం యొక్క రెగ్యులేటింగ్ ప్రభావం ప్రధానంగా శీఘ్ర సున్నం జీర్ణం మరియు స్లర్రీ గట్టిపడటం వేగం ఆలస్యంగా ప్రతిబింబిస్తుంది. జిప్సం యొక్క ప్రధాన రసాయన భాగం CASO4; మూడు G Tpsypes ఉన్నాయి; మార్కెట్; ముడి జిప్సం, అన్హైడ్రైట్ మరియు ప్లాస్టర్ ఆఫ్ ప్యారిస్. అదనంగా, రసాయన ఉత్పత్తి ప్రక్రియలో వ్యర్థ జిప్సం కూడా ఉత్పత్తి చేయబడుతుంది. ఫాస్ఫేట్ ఎరువుల ఉత్పత్తి నుండి ఫాస్ఫోగిప్సమ్, ఫ్లోరిన్ రసాయనాల ఉత్పత్తి నుండి ఫ్లోరోజిప్సమ్, టిటానియం ఉత్పత్తి నుండి డయాక్సైడ్.ఈ జిప్సం ధర తక్కువగా ఉంటుంది మరియు సహజ జిప్సంని భర్తీ చేయగలదు మరియు ఉత్పత్తి ఖర్చులను తగ్గిస్తుంది;

5. ఎయిర్ జనరేటింగ్ ఏజెంట్

AAC బ్లాక్లో తేలికైన పోరస్ నిర్మాణాన్ని ఏర్పరచడానికి బ్లాక్లో రంధ్రాలను సృష్టించడానికి ఎయిర్-జెనరేటింగ్ ఏజెంట్ ఉండాలి;

6. ఫోమ్ స్టెబిలైజర్

గాలి ఉత్పాదక ఏజెంట్ వాయువుల తర్వాత, సన్నని ఆకృతి గోడ కారణంగా, ఇది కాంక్రీట్ నాణ్యతను ప్రభావితం చేసే వివిధ పరిస్థితులలో జోక్యంతో నురుగును విచ్ఛిన్నం చేయడం మరియు నాశనం చేయడం సులభం. ముద్ద.

ఉత్పత్తి ప్రక్రియ

1) :AAC బ్లాక్ కోసం ముడి పదార్థాల నిల్వ మరియు సరఫరా

ముడి పదార్థాలు ఆటోమొబైల్స్ ద్వారా ఫ్యాక్టరీలోకి రవాణా చేయబడతాయి, మరియు ఫ్లై (ఇసుక, స్టోన్ పౌడర్) ముడి పదార్థాల యార్డ్లో కేంద్రీకృతమై ఉంటుంది, మరియు ఉపయోగించినప్పుడు, అది తొట్టిలోకి పంపబడుతుంది. బ్యాగ్డ్ సిమెంట్ లేదా బల్క్ సిమెంట్ సిమెంట్ గిడ్డంగిలో నిల్వ చేయబడుతుంది. వాడుకలో, ఇది హాప్పర్లోకి లోడ్ చేయబడుతుంది మరియు రవాణా చేయబడుతుంది. రసాయనాలు, అల్యూమినియం పౌడర్ మొదలైనవి రసాయన నిల్వలో మరియు అల్యూమినియం పౌడర్ నిల్వలో ఉంచబడతాయి, మరియు ఉపయోగించినప్పుడు ఉత్పత్తి వర్క్షాప్కు తెలియజేస్తాయి.

2) ![]() AAC బ్లాక్ల కోసం ముడి పదార్థాల రోసెసింగ్

AAC బ్లాక్ల కోసం ముడి పదార్థాల రోసెసింగ్

ఫ్లై యాష్ (లేదా ఇసుక, స్టోన్ పౌడర్) విద్యుదయస్కాంత వైబ్రేటింగ్ ఫీడర్ మరియు బెల్ట్ కన్వేయర్ ద్వారా బాల్ మిల్లుకు పంపబడుతుంది మరియు గ్రౌండ్ ఫ్లై యాష్ (లేదా ఇసుక, స్టోన్ పౌడర్) ఫ్లై యాష్ పంప్ ద్వారా నిల్వ చేయడానికి స్లరీ ట్యాంక్కు పంపబడుతుంది.

సున్నం దవడ క్రషర్కు విద్యుదయస్కాంత వైబ్రేటింగ్ ఫీడర్ మరియు క్రషింగ్ కోసం బెల్ట్ కన్వేయర్ ద్వారా పంపబడుతుంది. పిండిచేసిన సున్నం బకెట్ ఎలివేటర్ ద్వారా లైమ్ స్టోరేజీ ట్యాంక్కు చేరవేస్తుంది, ఆపై స్క్రూ కన్వేయర్ ద్వారా బాల్ మిల్లుకు పంపబడుతుంది.ది స్క్రూ కన్వేయర్ బకెట్ ఎలివేటర్ పౌడర్ బ్యాచింగ్ ట్యాంక్లోకి పంపబడుతుంది. రసాయనాలను ఒక నిర్దిష్ట నిష్పత్తిలో మాన్యువల్గా కొలిచిన తర్వాత, ఒక నిర్దిష్ట సాంద్రత యొక్క పరిష్కారం తయారు చేయబడుతుంది మరియు నిల్వ చేయడానికి నిల్వ ట్యాంక్కు పంపబడుతుంది.

అల్యూమినియం పౌడర్ అల్యూమినియం పౌడర్ వేర్హౌస్ నుండి ఉత్పత్తి వర్క్షాప్కు చేరవేస్తుంది మరియు ఎలక్ట్రిక్ హాయిస్ట్తో బ్యాచింగ్ బిల్డింగ్లోని రెండవ అంతస్తు వరకు ఎత్తబడుతుంది. మిక్సర్లో నీటిని పరిమాణాత్మకంగా జోడించడానికి మరియు దానిని అల్యూమినియం పౌడర్ సస్పెన్షన్లో కలపండి.

3) : స్లర్రీ మిక్సింగ్, మరియు AAC బ్లాక్లను పోయడం;

క్యుములేటివ్ మెజర్మెంట్ కోసం పౌడర్ బ్యాచింగ్ ట్యాంక్ కింద స్క్రూ కన్వేయర్ ద్వారా సున్నం మరియు సిమెంట్ ఆటోమేటిక్ వెయిటింగ్ స్కేల్కు వరుసగా పంపబడతాయి. పోయరింగ్ మిక్సర్లో మెటీరియల్లను సమానంగా జోడించడానికి స్కేల్ కింద ఒక స్క్రూ కన్వేయర్ ఉంది.

ఫ్లై యాష్ (లేదా ఇసుక, రాతి పొడి) మరియు వేస్ట్ స్లర్రీని కొలత కోసం కొలిచే సిలిండర్లో ఉంచారు. వివిధ పదార్థాలను కొలిచిన తర్వాత, అచ్చు స్థానంలో ఉంది, మరియు స్లర్రీని కదిలించవచ్చు. స్లర్రీ ప్రక్రియ అవసరాలకు అనుగుణంగా ఉండాలి (45 ℃) పోయడానికి ముందు.ఉష్ణోగ్రత సరిపోకపోతే, స్లర్రీ మీటరింగ్ ట్యాంక్లో ఆటోక్లేవ్ హీటింగ్ చేయవచ్చు, మరియు అల్యూమినియం పౌడర్ సస్పెన్షన్ను పదార్థాన్ని పోయడానికి 0.5-1 నిమిషాల ముందు జోడించవచ్చు;

4) :AAC బ్లాక్ ప్రీ-క్యూరింగ్ మరియు కట్టింగ్

పోయడం తర్వాత, మోల్డ్ బాక్స్ గ్యాసిఫికేషన్ మరియు ప్రారంభ సెట్టింగ్ కోసం కన్వేయర్ చైన్ ద్వారా ప్రారంభ క్యూరింగ్ రూమ్లోకి నెట్టబడుతుంది. గది ఉష్ణోగ్రత 50~70℃, మరియు ప్రారంభ క్యూరింగ్ సమయం 1.5-2 గంటలు (అనుకూలమైన భౌగోళిక పరిస్థితుల ప్రకారం, ఈ భౌగోళికం ప్రకారం ప్రక్రియను తొలగించవచ్చు). ఆటోక్లేవ్ ట్రాలీ యొక్క దిగువ ప్లేట్ ముందుగానే ఉంచబడిన కట్టింగ్ టేబుల్పై మోల్డ్ ఫ్రేమ్ మరియు వెట్ బ్లాక్ బాడీని ఎగురవేయడానికి ప్రతికూల ప్రెజర్ హోయిస్ట్ను ఉపయోగించండి. మోల్డ్ ఫ్రేమ్ను తీసివేయండి. కట్టింగ్ మెషిన్ క్రాస్-కట్స్ , రేఖాంశంగా కోతలు, మరియు వెట్ బ్లాక్ను మిల్స్ చేస్తుంది.అచ్చు ఫ్రేమ్ శుభ్రంగా మరియు క్షీణించడం కోసం అచ్చు ట్రక్కుకు తిరిగి అమర్చబడుతుంది, ఆపై తదుపరి కాస్టింగ్ కోసం మోల్డ్ ట్రక్కుకు ఎత్తబడుతుంది. ఆటోక్లేవ్ యొక్క కట్ బ్లాక్ బాడీ మరియు దిగువ ప్లేట్ ఆటోక్లేవ్ ట్రాలీపై క్రేన్తో పైకి లేపి ఉంచబడతాయి. రెండు అంతస్తులు.అంతస్తుల మధ్య నాలుగు మద్దతులు ఉన్నాయి మరియు అనేక ఆటోక్లేవ్ ట్రాలీలు ఒకదానితో ఒకటి సమూహం చేయబడ్డాయి.

కట్టింగ్ సమయంలో ఉత్పత్తి చేయబడిన వెట్ బ్లాక్ బాడీ అంచులు మరియు మూలల్లోని వ్యర్థ పదార్థాలను స్క్రూ కన్వేయర్ ద్వారా కట్టింగ్ మెషిన్ ప్రక్కన ఉన్న వేస్ట్ స్లరీ ఎజిటేటర్కు పంపుతారు మరియు బ్యాచింగ్లో ఉపయోగం కోసం వేస్ట్ స్లరీని తయారు చేయడానికి నీరు జోడించబడుతుంది.

5) :ఆటోక్లేవ్డ్ AAC బ్లాక్ మరియు ఫినిష్డ్ ప్రొడక్ట్.

ఆటోక్లేవ్ ముందు పార్కింగ్ లైన్లో శరీరాన్ని సమీకరించిన తర్వాత, ఆటోక్లేవ్ నుండి బయటకు వెళ్లే ఆటోక్లేవ్ డోర్ తెరవండి, ముందుగా ఆటోక్లేవ్లో పూర్తయిన ఆటోక్లేవ్ ట్రాలీని ఒక హాయిస్ట్తో బయటకు లాగండి, ఆపై ఆటోక్లేవ్ ట్రాలీని లాగండి ఆటోక్లేవ్లోని ఆటోక్లేవ్ని ఒక హాయిస్ట్తో నిర్వహించడం జరుగుతుంది. ఆటోక్లేవ్ ట్రాలీలో పూర్తయిన ఉత్పత్తులను బ్రిడ్జ్ క్రేన్ ద్వారా ఫినిష్డ్ ప్రోడక్ట్ వేర్హౌస్కి ఎక్కించి, ఆపై ఫోర్క్లిఫ్ట్ ట్రక్ ద్వారా ఫినిష్డ్ ప్రొడక్ట్స్ యార్డ్కు రవాణా చేస్తారు. ఖాళీ ఆటోక్లేవ్ ట్రాలీ మరియు బాటమ్ ఆటోక్లేవ్ రన్నింగ్ యొక్క ప్లేట్ క్యారేజ్ రిటర్న్ లైన్కు తిరిగి ఎగురవేయబడుతుంది మరియు క్లీన్ చేసిన తర్వాత స్టాకర్ ఒక ఎత్తుతో వెనక్కి లాగబడుతుంది. తదుపరి సైకిల్కు వెళ్లండి.

ఉత్పత్తి సామగ్రి ప్రదర్శన

1):మెటీరియల్ గ్రైండింగ్ మరియు మేకింగ్ స్లర్రీ విభాగం

| స్లర్రీ డెన్సిటీ కంట్రోల్ యొక్క సాంప్రదాయిక ప్రక్రియ కఠినమైనది కాదు .ప్రోటోప్లాజమ్ యొక్క సాంద్రత తరచుగా కృత్రిమ కొలత ద్వారా జరుగుతుంది .దోషం పెద్దది .ప్లాస్మా బేసిక్ ప్రసరణ సాంద్రత అనుభవం ఆధారంగా నియంత్రించడానికి ఉపయోగించబడుతుంది .అందువల్ల అధిక నాణ్యత ఉత్పత్తి తక్కువ పరిమాణంలో ఉత్పత్తి అవుతుంది .అర్హత ధర మరియు ఉత్పత్తి నాణ్యత అనువైనవి కావు .తాజా పైప్లైన్ మెజర్మెంట్ పద్ధతిని ఉపయోగించి అములైట్ సాంద్రత క్రింది ప్రయోజనాలను కలిగి ఉంది1. స్లర్రీ ట్యాంక్ మరియు డెన్సిమీటర్ మధ్య తిరుగుతుంది, స్లర్రీ డెన్సిటీ డేటా రియల్ లైమ్లోని డెన్సిటీ పైప్లైన్ ద్వారా మరియు సెంట్రల్ కంట్రోల్ రూమ్కి ఫీడ్బ్యాక్ ద్వారా కొలుస్తారు. బాల్ మిల్ మరియు ఫిల్లింగ్ యొక్క నీటి నిష్పత్తిని సర్దుబాటు చేయడానికి. స్లర్రి ట్యాంక్ .నిజ సమయ సాంద్రత యొక్క నిరంతర దిద్దుబాటు యొక్క ఉద్దేశ్యం సాధించబడింది:2. డెన్సిటీ పైప్ మొత్తం స్లర్రి యొక్క ఏకాగ్రతను కొలుస్తుంది .ఎర్రర్ లేకుండా ఖచ్చితత్వాన్ని కొలవండి .తర్వాత తదుపరి కొలత యొక్క ఖచ్చితత్వాన్ని నిర్ధారించడానికి షిఫ్ట్ తర్వాత మొత్తం పైపును ఫ్లష్ చేయండి. |  | |||

| ||||

| ఫ్లై యాష్ స్లర్రీ మేకింగ్ మెషిన్ | స్లర్రీ స్టోరేజ్ మిక్సర్ | మెటీరియల్ స్కేల్ | పోయడం వ్యవస్థ | |

| 2): టర్నోవర్ మరియు కట్టింగ్ విభాగం | ||||

అములైట్ కట్టింగ్ మెషిన్ యొక్క ప్రధాన లక్షణాలు1) : సింపుల్-స్ట్రక్చర్డ్, ఇన్స్టాల్ చేయడానికి మరియు నిర్వహించడానికి అనుకూలమైనది;2) :భూమికి స్థిరంగా, ప్లానెట్-గేర్ రిడ్యూసర్ ద్వారా నడపబడుతుంది, నిలువు కట్టింగ్ చేస్తున్నప్పుడు, కట్టింగ్ మెషిన్ అసాధారణమైన మరియు స్వింగింగ్ కట్టింగ్ చేస్తుంది, ఇది కట్టింగ్ సామర్థ్యాన్ని పెంచుతుంది. కట్టింగ్ పరిమాణాన్ని మార్చడానికి ఇది మరింత సౌకర్యవంతంగా ఉంటుంది. అములైట్ కట్టింగ్ మెషిన్ యొక్క ప్రధాన లక్షణాలు1) : సింపుల్-స్ట్రక్చర్డ్, ఇన్స్టాల్ చేయడానికి మరియు నిర్వహించడానికి అనుకూలమైనది;2) :భూమికి స్థిరంగా, ప్లానెట్-గేర్ రిడ్యూసర్ ద్వారా నడపబడుతుంది, నిలువు కట్టింగ్ చేస్తున్నప్పుడు, కట్టింగ్ మెషిన్ అసాధారణమైన మరియు స్వింగింగ్ కట్టింగ్ చేస్తుంది, ఇది కట్టింగ్ సామర్థ్యాన్ని పెంచుతుంది. కట్టింగ్ పరిమాణాన్ని మార్చడానికి ఇది మరింత సౌకర్యవంతంగా ఉంటుంది. 3) :జర్మన్ టెక్నాలజీని గ్రహించడం, వాక్యూమ్ ఆస్పిరేటర్ జోడించబడింది, ఈ కట్టింగ్ మెషిన్ పూర్తి చేసిన బ్లాక్లలో ఏ భాగాన్ని నాశనం చేయకుండా పైన ఉన్న వ్యర్థ పదార్థాలను సులభంగా వదిలించుకోగలదు మరియు ఉత్పత్తుల పాస్ రేటును హామీ ఇస్తుంది; 4) :మొత్తం బ్లాక్ యొక్క 6-వైపు కటింగ్తో, ఉత్పత్తి పాస్ రేట్ పెరిగింది, ఎందుకంటే పూర్తి చేసిన ఉత్పత్తుల నాణ్యత అచ్చులను మార్చడం వలన ప్రభావితం కాదు. 5) : పూర్తయిన బ్లాక్ల ఉపరితలం యొక్క అధిక కరుకుదనం భవనం ఆపరేషన్ మరియు నిర్మాణానికి అనుకూలంగా ఉంటుంది. 6) :పొజిషనింగ్ న్యూమరికల్ కంట్రోల్ టెక్నాలజీని అడాప్ట్ చేయడం, ఈ మెషిన్ టర్నింగ్, మూవింగ్, కటింగ్ మరియు ట్రాన్స్పోర్టింగ్ ప్రక్రియలో షేకింగ్ను తగ్గిస్తుంది. ఇంకా, ప్రొడక్ట్ పాస్ రేట్ పెంచడానికి క్లయింట్ అభ్యర్థన మేరకు దీనిని PLC కంట్రోల్ సిస్టమ్కి అప్గ్రేడ్ చేయవచ్చు. | ||||

| ||||

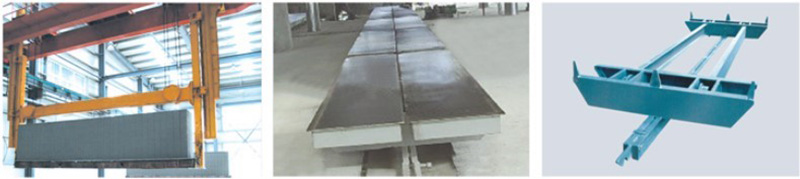

| హైడ్రాలిక్ ఫ్రీక్వెన్సీ కన్వర్ట్ టర్నోవర్ క్రేన్ | క్షితిజసమాంతర కట్టింగ్ మెషిన్ | |||

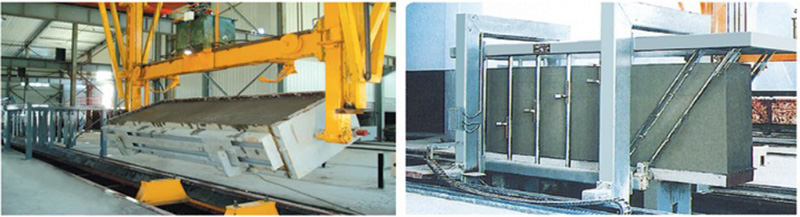

| 1) :హైడ్రాలిక్ ఫ్రీక్వెన్సీ కన్వర్ట్ టర్నోవర్ క్రేన్ 90 డిగ్రీల టర్నోవర్లో బ్లాక్తో మోల్డ్ బాక్స్ను మారుస్తుంది, ఫ్రీక్వెన్సీ కన్వర్ట్ బ్లాక్ డ్రాగింగ్ ట్రాలీలో ఉంచండి మరియు డెమోల్డ్ వర్క్లను ప్రాసెస్ చేస్తుంది;2) :ఫ్రీక్వెన్సీ కన్వర్ట్ బ్లాక్ డ్రాగింగ్ ట్రాలీ బ్లాక్ని కట్టింగ్ మెషిన్కి లాగుతుంది. | టర్నోవర్ క్రేన్ అచ్చును 90 డిగ్రీలుగా మారుస్తుంది, మొత్తం బ్లాక్ మరియు బాటమ్ ప్లేట్ను బ్లాక్ డ్రాగింగ్ ట్రాలీలో ఉంచుతుంది. బ్లాక్ డ్రాగింగ్ ట్రాలీ మొత్తం బ్లాక్ని కట్టింగ్ మెషీన్లోకి తీసుకెళ్తుంది మరియు క్షితిజసమాంతర కట్టింగ్ను పూర్తి చేస్తుంది, రెండు పార్శ్వాల వారీగా క్షితిజసమాంతర కట్టింగ్ పూర్తి చేస్తుంది, మొత్తం బ్లాక్లను పీల్ చేస్తుంది. వృధా చేయబడిన పదార్థాలు. | |||

| ||||

| 3): దిగువ వ్యర్థ పదార్థాలను తొలగించడానికి టర్నోవర్ క్రేన్ | ||||||||||

| దిగువ పదార్థాల వ్యర్థాల సమస్యను పూర్తిగా పరిష్కరించడంలో మా కస్టమర్లకు సహాయం చేయడానికి ఈ పరికరం అములైట్ గ్రూప్ ద్వారా స్వీయ-అభివృద్ధి చేయబడింది.ఈ పరికరం టర్నోవర్ ప్లాట్ఫారమ్ మరియు క్రేన్ను కలిగి ఉంటుంది, ఇది ఎగువ మరియు దిగువ వ్యర్థ పదార్థాలను తొలగించగలదు. ఈ క్రేన్ సెమీ-ప్రొడక్ట్ ట్రాన్స్పోర్ట్ క్రేన్గా కూడా ఉంటుంది. | |||||||||

| ఆటోక్లేవ్ ముందు రవాణా క్రేన్ | ఆధార పలక | ఆటోక్లేవ్ ట్రాలీ | ||||||||

| ||||||||||

| కత్తిరించిన తర్వాత, ఆటోక్లేవ్లోకి ప్రవేశించడానికి ఆటోక్లేవ్ ట్రాలీకి రవాణా క్రేన్ క్యారీ బ్లాక్. ఈ పరికరం సాధారణ నిర్మాణం, స్థిరమైన ఆపరేషన్, మంచి నాణ్యత మరియు సులభంగా నిర్వహించడం. | అములైట్ గ్రూప్ రూపొందించిన బేస్ ప్లేట్ సైడ్ ప్లేట్గా ఉంటుంది, ఆటోక్లేవ్ నుండి బయటకు వచ్చే వరకు మార్చాల్సిన అవసరం లేదు. ఇది మాంగనీస్ స్టీల్తో తయారు చేయబడింది మరియు అధిక ఉష్ణోగ్రత మరియు పీడనం కింద ఎప్పుడూ రూపాంతరం చెందదు. | ఇది మంచి నాణ్యమైన ప్రొఫైల్ స్టీల్తో కూడి ఉంటుంది మరియు సరళమైన నిర్మాణాన్ని కలిగి ఉంటుంది పూర్తయిన బ్లాక్లను తొలగించే వరకు సంరక్షించబడింది; | ||||||||

| 4): పూర్తయిన ఉత్పత్తి నిర్వహణ సామగ్రి | ||||||||||

| సాధారణంగా ఆటోక్లేవ్డ్ బ్లాక్లు మరియు ప్లేట్లు కొన్నిసార్లు సంశ్లేషణలను కలిగి ఉంటాయి. సాంప్రదాయిక వేరుచేసే యంత్రం మరియు తుది ఉత్పత్తి క్యారియర్ యొక్క పనితీరును ఏకీకృతం చేసే బ్లాక్లకు ఎటువంటి నష్టం లేకుండా సంశ్లేషణ బ్లాక్లను వేరు చేయడం వేరు చేసే యంత్రం. బ్లాక్లు మరియు ప్యానెల్లను ఒకే అచ్చుపై వేరు చేయడంలో సమస్య పరిష్కరించబడింది;పరికరాలు సమర్థవంతమైన మరియు సున్నితమైన ప్రాసెసింగ్ను గ్రహించాయి, మొత్తం ఖర్చును తగ్గించడం మరియు అదే సమయంలో నాణ్యత రేటును నిర్ధారించడం. | |||||||||

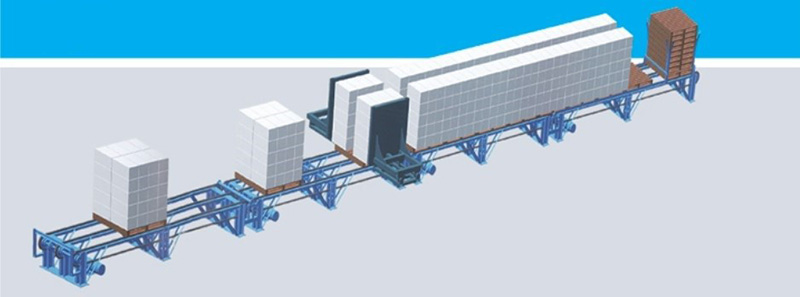

| కన్వే మరియు ప్యాకేజీ లైన్ | ||||||||||

| ||||||||||

| ఈ సిస్టమ్ లైన్లో చెక్క ప్యాలెట్ల కోసం లైన్ను అందించడం మరియు ప్యాకింగ్ చేయడం వంటివి ఉంటాయి, వీటిని ప్రధానంగా పూర్తి చేసిన AAC బ్లాక్ల కోసం రూపొందించారు. పూర్తి అచ్చు ఉత్పత్తులను మరింతగా పంపిణీ చేయడం మరియు ప్యాకింగ్ చేయడం కోసం పూర్తి చేసిన ఉత్పత్తుల కోసం బిగింపు పరికరం ద్వారా ఒకే సమయంలో చెక్క ప్యాలెట్పైకి తరలించబడుతుంది. ఈ లైన్.ఈ యంత్రం కంప్యూటర్ నియంత్రణ ద్వారా ఆటోమేటిక్ డిస్ట్రిబ్యూషన్ వంటి లక్షణాలను కలిగి ఉంది, రవాణా సమయంలో ఖచ్చితమైన స్థానం మరియు లోడ్ చేయబడిన చెక్క ప్యాలెట్ను స్వయంచాలకంగా వేరు చేయడం, ప్యాకింగ్ మరియు షిప్మెంట్ కోసం ఇది సౌకర్యవంతంగా ఉంటుంది. | ||||||||||

| 5):మరిన్ని యంత్రాల ప్రదర్శన | ||||||||||

పూర్తయిన ఉత్పత్తుల బిగింపు పూర్తయిన ఉత్పత్తుల బిగింపు |  రోటరీ క్లాంప్ రోటరీ క్లాంప్ | |||||||||

| ||||||||||

| ప్యానెల్స్ కోసం ప్రత్యేక క్రేన్ | ప్లగ్ మెషిన్ | స్లాట్ మెషిన్ తెరవండి | ||||||||

| ||||||||||

| బాల్ మిల్ | దవడ క్రషర్ | ఆటోక్లేవ్ | బాయిలర్ | |||||||

| ||||||||||